Aumente la fiabilidad de sus motores eléctricos

Figura 1

Figura 1

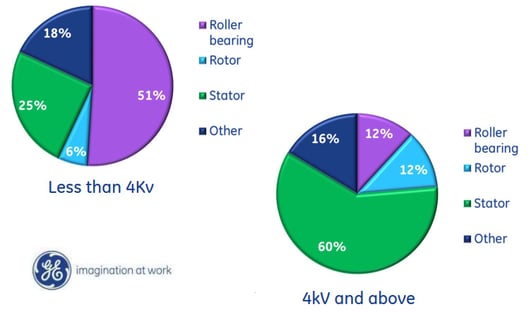

Controlar el aislamiento de un motor todavía se percibe como una tarea de mantenimiento más correctiva de lo esperado. Los primeros medidores de aislamiento desarrollados por Megger datan de 1889 y han evolucionado enormemente. Además, la medición de aislamiento también se percibe hoy como potencialmente destructiva y, por lo tanto, solo se confía a los expertos.

¿Por qué tan mala reputación? En primer lugar, la falta de capacitación y la existencia de una multitud de normativas que casi nunca abordan la tarea de mantenimiento y la aplicación del motor. Esto se evidencia por la mala interpretación del Índice de polarización para motores de baja tensión donde el valor de aislamiento debe juzgarse más que su relación antes de considerar la revisión de un motor. Otro punto, es la elección de los niveles de tensión que se aplicarán durante la medición para garantizar el buen rendimiento del sistema de aislamiento, y aquí varias teorías se enfrentan entre sí, ya que la lógica nos dice que deberíamos medir el motor al menos a su tensión nominal. y también con respecto a las restricciones relacionadas con su aplicación (ver párrafo sobre restricciones). Para escapar de estos prejuicios y llevar a cabo una buena medición del aislamiento, es necesario comprender la constitución de un sistema de aislamiento y las limitaciones a las que está sujeto.

Composición de un sistema de aislamiento

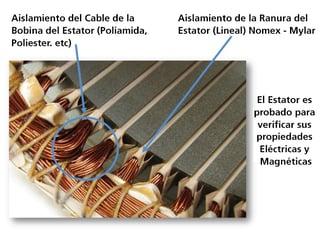

El sistema de aislamiento de un motor es necesario para aislar entre ellas las diferentes partes eléctricas existentes. Se compone de cuatro elementos, el aislante alrededor de los conductores de cobre llamado esmalte, el aislamiento flexible de tipo papel entre los conductores y la carcasa, el barniz de impregnación y el barniz de acabado. El esmalte puede estar basado en poliamida y constituye el aislamiento entre espiras: es un aislamiento de cobre-cobre. El papel aislante se utilizará para el aislamiento del fondo de las ranuras: es el aislamiento de bobina a masa. Los más utilizados son Nomex, Kapton o Mylar. El barniz de impregnación a base de poliésteres o epóxicos se utiliza para reforzar el aislamiento, pero su función principal es endurecer el conjunto para resistir tensiones mecánicas. El barniz de acabado se usa en algunos casos para reforzar el aislamiento contra la humedad (Figura 2).

El aislamiento entre espiras es el más vulnerable a las restricciones porque es el más fino; en comparación con el aislamiento de bobina a masa que debe soportar mayores tensiones eléctricas y mecánicas que el aislamiento entre bobinas y tiene una mayor rigidez eléctrica: es de mayor espesor.

Figura 2

Restricciones

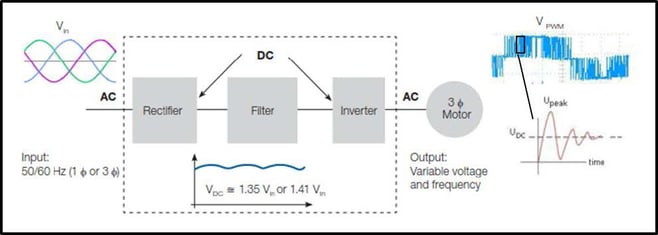

Una máquina eléctrica sufre varias restricciones durante su funcionamiento, pero también cuando se detiene. Estas restricciones tienen un impacto en el envejecimiento del aislamiento. Algunos son bien conocidos hoy por todos los usuarios de motores eléctricos, como el estrés térmico relacionado con la operación de sobrecarga, la mecánica generada por las vibraciones, las fases de arranque y las condiciones ambientales como la humedad y el polvo (Figura 3). Menos conocido, las restricciones eléctricas relacionadas con el suministro de energía del motor hoy tienen un impacto tan importante en una máquina de bajo voltaje como en una instalación de alto voltaje. Estos fenómenos, agrupados en la familia de sobretensiones, pueden originarse de una maniobra durante el encendido de los motores o de peaks de tensión muy pronunciados que corresponden a los dV / dt generados por los convertidores de frecuencia.

El nivel de estos peaks de tensión excede en gran medida a la tensión nominal del motor y a largo plazo puede causar la degradación del aislamiento entre espiras porque los conductores están sujetos a diferentes tensiones (Figura 4). En el caso de una fuente de alimentación de baja frecuencia sinusoidal sin convertidor de frecuencia, la distribución del voltaje entre las espiras de los devanados del estator es lineal.

El proceso de aparición de fallas en los devanados de los motores eléctricos generalmente comienza con una ruptura puntual del aislamiento entre espiras y, finalmente, se convierte en una falla de bobina a tierra, lo que conduce a la destrucción del motor. Ahora se recomienda verificar, además del aislamiento a masa, el aislamiento entre espiras.

Figura 3

Figura 4

Secuencia de prueba

Existen muchos equipos en el mercado para verificar un sistema de aislamiento eléctrico, pero en realidad estos medidores solo pueden verificar una parte del aislamiento. Por otro lado, los analizadores de Megger, desde hace mucho tiempo, combinan en un dispositivo todas las funciones necesarias para el diagnóstico del motor. Esto hace posible secuenciar las pruebas para verificar la calidad del aislamiento y detectar la presencia de puntos débiles con respecto a masa, entre espiras y entre fases.

El analizador integra las funciones de Microhmímetro, Megóhmetro e Impulso y la combinación de estas técnicas permite detectar los siguientes defectos (figura 5):

• Cortocircuito entre espiras

• Problemas de resistencia de contacto

• Fallas a tierra

• Contaminación del sistema de aislamiento con respecto a masa

• Punto de aislamiento débil con respecto a masa o entre espiras

• Error de bobinado

Los defectos francos o los problemas de contaminación se detectan mediante medidas de baja tensión, mientras que la detección de puntos débiles requiere pruebas de alta tensión para simular las tensiones eléctricas experimentadas por el motor durante los transitorios y así garantizar el buen rendimiento de su sistema de aislamiento. En presencia de defectos a baja tensión, las mediciones se detienen.

Este artículo permite resaltar la importancia del problema de la degradación del aislamiento de máquinas eléctricas rotativas alimentadas por unidades que generan ondas de tensión. Muestra que el aislamiento entre espiras es la parte más vulnerable y es donde debemos prestar atención.

Figura 5

Escrito por Joseph Di Crea, especialista máquinas rotativas Megger Baker